SMAC સ્પ્રે પેઇન્ટિંગ લાઇન્સ, પાવડર કોટિંગ લાઇન્સ, ઇલેક્ટ્રોફોરેસિસ લાઇન્સ, એનોડાઇઝિંગ લાઇન્સ, પ્રી-ટ્રીટમેન્ટ, શુદ્ધિકરણ, સૂકવણી અને ઉપચાર, પરિવહન અને કચરો ગેસ અને ગંદાપાણીની સારવાર માટે સાધનોના સંપૂર્ણ સેટ ઓફર કરે છે. SMAC ના ઉત્પાદનોનો ઉપયોગ ઓટોમોટિવ, મોટરસાઇકલ, સાયકલના ઘટકો, IT ઉત્પાદનો, 3C ઉત્પાદનો, ઘરેલું ઉપકરણો, ફર્નિચર, રસોઈ મશીનરી, સુશોભન મકાન સામગ્રી અને બાંધકામ મશીનરી જેવા ઉદ્યોગોમાં વ્યાપકપણે થાય છે.

વર્કપીસ ક્યોરિંગ ઓવનમાંથી બહાર નીકળ્યા પછી, તે કૂલિંગ ટ્રીટમેન્ટ માટે રેપિડ કૂલિંગ સિસ્ટમમાં પ્રવેશ કરે છે.

ઇલેક્ટ્રોફોરેટિક કોટિંગમાં પાણીમાં લટકાવેલા આયનાઇઝ્ડ પેઇન્ટ કણોને વિખેરવા માટે બાહ્ય ઇલેક્ટ્રિક ક્ષેત્ર લાગુ કરવામાં આવે છે, જેનાથી તેઓ વર્કપીસની સપાટીને કોટ કરી શકે છે અને રક્ષણાત્મક સ્તર બનાવી શકે છે. આ પ્રક્રિયાના ઘણા ફાયદા છે:

એકસમાન કોટિંગ: કોટિંગ સમગ્ર સપાટી પર સમાનરૂપે લાગુ પડે છે.

મજબૂત સંલગ્નતા: પેઇન્ટ વર્કપીસને સારી રીતે વળગી રહે છે.

પેઇન્ટનું ન્યૂનતમ નુકસાન: કોટિંગ સામગ્રીનો બગાડ ઓછો થાય છે, જેના કારણે ઉપયોગ દર વધારે થાય છે.

ઓછો ઉત્પાદન ખર્ચ: ઉત્પાદનનો એકંદર ખર્ચ ઓછો થાય છે.

પાણી આધારિત પાતળું: પેઇન્ટને પાણીથી પાતળું કરી શકાય છે, જેનાથી આગના જોખમો દૂર થાય છે અને ઉત્પાદન દરમિયાન સલામતી વધે છે.

આ લાક્ષણિકતાઓ ઇલેક્ટ્રોફોરેટિક કોટિંગને વિવિધ ઉદ્યોગોમાં લોકપ્રિય પસંદગી બનાવે છે.

અલ્ટ્રાફિલ્ટરેશન (UF) ઉપકરણમાં મુખ્યત્વે મેમ્બ્રેન મોડ્યુલ્સ, પંપ, પાઇપિંગ અને ઇન્સ્ટ્રુમેન્ટેશનનો સમાવેશ થાય છે, જે બધા એકસાથે એસેમ્બલ કરવામાં આવે છે. અલ્ટ્રાફિલ્ટરેશન યુનિટની સામાન્ય કામગીરી સુનિશ્ચિત કરવા માટે, તે સામાન્ય રીતે ફિલ્ટરેશન અને ક્લિનિંગ સિસ્ટમ્સથી સજ્જ હોય છે. પ્રાથમિક હેતુ પેઇન્ટ સોલ્યુશનની સર્વિસ લાઇફ વધારવાનો, કોટિંગની ગુણવત્તા સુધારવાનો અને સાધનોના સામાન્ય સંચાલન માટે જરૂરી માત્રામાં અલ્ટ્રાફિલ્ટ્રેટની ખાતરી કરવાનો છે.

અલ્ટ્રાફિલ્ટરેશન સિસ્ટમ ડાયરેક્ટ સર્ક્યુલેશન સિસ્ટમ તરીકે ડિઝાઇન કરવામાં આવી છે: ઇલેક્ટ્રોફોરેટિક પેઇન્ટ સપ્લાય પંપ દ્વારા અલ્ટ્રાફિલ્ટરેશન સિસ્ટમના પ્રી-ફિલ્ટરમાં 25 μs પ્રી-ટ્રીટમેન્ટ માટે પહોંચાડવામાં આવે છે. આ પછી, પેઇન્ટ અલ્ટ્રાફિલ્ટરેશન સિસ્ટમના મુખ્ય એકમમાં પ્રવેશ કરે છે, જ્યાં મેમ્બ્રેન મોડ્યુલ દ્વારા પ્રવાહી અલગ થાય છે. અલ્ટ્રાફિલ્ટરેશન સિસ્ટમ દ્વારા અલગ કરાયેલ સંકેન્દ્રિત પેઇન્ટને સંકેન્દ્રિત પેઇન્ટ પાઇપિંગ દ્વારા ઇલેક્ટ્રોફોરેટિક ટાંકીમાં પરત કરવામાં આવે છે, જ્યારે અલ્ટ્રાફિલ્ટરેટ અલ્ટ્રાફિલ્ટરેટ સ્ટોરેજ ટાંકીમાં સંગ્રહિત થાય છે. સ્ટોરેજ ટાંકીમાં અલ્ટ્રાફિલ્ટરેટ પછી ટ્રાન્સફર પંપ દ્વારા ઉપયોગના સ્થળે ટ્રાન્સફર કરવામાં આવે છે.

હીટિંગ બેગ - બેકિંગ અને ક્યોરિંગ

ખાસ કરીને ઓટોમોટિવ અને ઉત્પાદન જેવા ઉદ્યોગોમાં, કોટિંગ્સને બેકિંગ અને ક્યોરિંગ પ્રક્રિયામાં હીટિંગ બેગનો ઉપયોગ થાય છે. અહીં એક ઝાંખી છે:

1. કાર્ય: હીટિંગ બેગ કોટેડ વર્કપીસને નિયંત્રિત ગરમી પૂરી પાડે છે, જેનાથી પેઇન્ટ અથવા અન્ય કોટિંગ્સનો ઉપચાર સરળ બને છે. આ ખાતરી કરે છે કે કોટિંગ યોગ્ય રીતે વળગી રહે છે અને ઇચ્છિત કઠિનતા અને ટકાઉપણું પ્રાપ્ત કરે છે.

2. ડિઝાઇન: હીટિંગ બેગ સામાન્ય રીતે ગરમી-પ્રતિરોધક સામગ્રીમાંથી બનાવવામાં આવે છે અને વર્કપીસની સપાટી પર સમાનરૂપે ગરમીનું વિતરણ કરવા માટે ડિઝાઇન કરવામાં આવે છે.

3. તાપમાન નિયંત્રણ: તેઓ ઘણીવાર જરૂરી ક્યોરિંગ તાપમાન જાળવવા માટે બિલ્ટ-ઇન તાપમાન નિયંત્રણ સિસ્ટમો સાથે આવે છે, જે સતત પરિણામોની ખાતરી કરે છે.

4. કાર્યક્ષમતા: પરંપરાગત ઓવનની તુલનામાં હીટિંગ બેગનો ઉપયોગ કરવાથી ઉર્જાનો વપરાશ ઓછો થઈ શકે છે, કારણ કે તે ગરમીને સીધી રીતે ક્યોર કરવામાં આવતા ભાગો પર કેન્દ્રિત કરી શકે છે.

5. એપ્લિકેશન્સ: સામાન્ય રીતે પાવડર કોટિંગ પ્રક્રિયાઓ, ઇલેક્ટ્રોફોરેટિક પેઇન્ટિંગ અને અન્ય એપ્લિકેશન્સમાં વપરાય છે જ્યાં ટકાઉ પૂર્ણાહુતિ જરૂરી હોય છે.

આ પદ્ધતિ સંસાધનોનો કાર્યક્ષમ ઉપયોગ સુનિશ્ચિત કરતી વખતે તૈયાર ઉત્પાદનની ગુણવત્તામાં વધારો કરે છે.

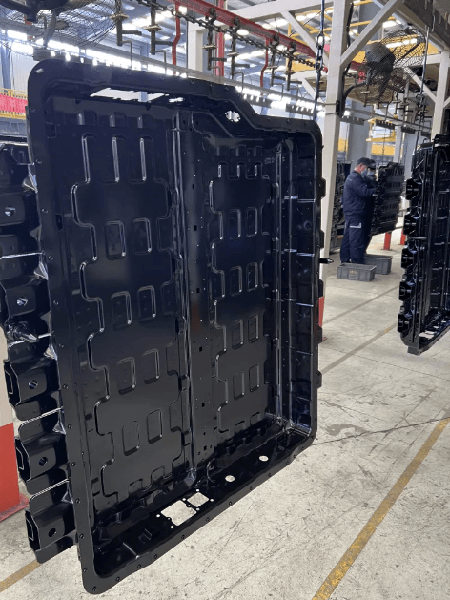

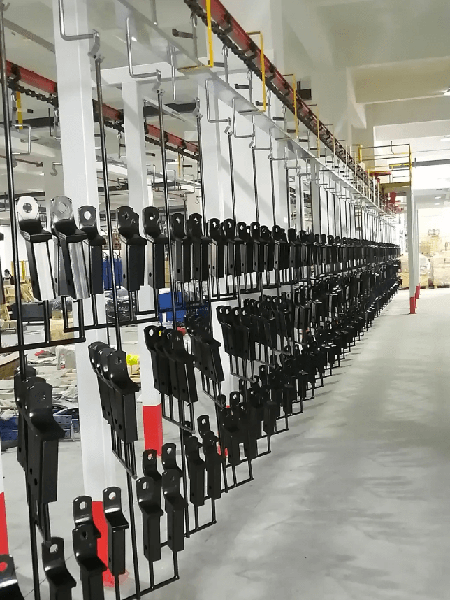

કન્વેઇંગ સિસ્ટમ

ઓવરહેડ કન્વેયર સિસ્ટમમાં ઘણા મુખ્ય ઘટકોનો સમાવેશ થાય છે, જેમાં ડ્રાઇવ મિકેનિઝમ, વજન સાથેનું ટેન્શનિંગ ડિવાઇસ, સાંકળો, સીધા ટ્રેક, વક્ર ટ્રેક, ટેલિસ્કોપિક ટ્રેક, નિરીક્ષણ ટ્રેક, લ્યુબ્રિકેશન સિસ્ટમ્સ, સપોર્ટ, લોડ-બેરિંગ હેંગર્સ, ઇલેક્ટ્રિકલ કંટ્રોલ સિસ્ટમ્સ અને ઓવરલોડ પ્રોટેક્શન ડિવાઇસનો સમાવેશ થાય છે. તેના પ્રાથમિક કાર્યો નીચે મુજબ છે:

1. કામગીરી: જ્યારે મોટર ફરે છે, ત્યારે તે રીડ્યુસર દ્વારા ટ્રેકને ચલાવે છે, જે બદલામાં સમગ્ર ઓવરહેડ કન્વેયર ચેઇનને પાવર આપે છે. વિવિધ પ્રકારના હેંગર્સનો ઉપયોગ કરીને વર્કપીસને કન્વેયરમાંથી સસ્પેન્ડ કરવામાં આવે છે, જે સરળ હેન્ડલિંગ અને કામગીરીને સરળ બનાવે છે.

2. કસ્ટમાઇઝેશન: કન્વેયર લાઇનનું લેઆઉટ ચોક્કસ કાર્યકારી વાતાવરણ અને ઉત્પાદન પ્રક્રિયા પ્રવાહ દ્વારા નક્કી કરવામાં આવે છે, જે અસરકારક રીતે ઉત્પાદન જરૂરિયાતોને પૂર્ણ કરે છે.

૩. સાંકળ કાર્યક્ષમતા: સાંકળ કન્વેયરના ટ્રેક્શન ઘટક તરીકે કામ કરે છે. બધા ગતિશીલ સાંધાઓને ચોક્કસ માત્રામાં લુબ્રિકન્ટ મળે તે સુનિશ્ચિત કરવા માટે સાંકળ પર એક ઓટોમેટિક લુબ્રિકેશન સિસ્ટમ ઇન્સ્ટોલ કરેલી છે.

૪. હેંગર્સ: હેંગર્સ સાંકળને ટેકો આપે છે અને પાટા પર પરિવહન થતી વસ્તુઓનો ભાર સહન કરે છે. તેમની ડિઝાઇન વર્કપીસના આકાર અને ચોક્કસ પ્રક્રિયા આવશ્યકતાઓ દ્વારા નક્કી કરવામાં આવે છે. હેંગર્સ પરના હુક્સ યોગ્ય ગરમીની સારવારમાંથી પસાર થાય છે જેથી ખાતરી કરી શકાય કે તેઓ તિરાડ કે વિકૃત થયા વિના લાંબા સમય સુધી ઉપયોગનો સામનો કરી શકે.

આ કન્વેઇંગ સિસ્ટમ વિવિધ ઔદ્યોગિક એપ્લિકેશનોમાં કાર્યકારી કાર્યક્ષમતા અને વિશ્વસનીયતામાં વધારો કરે છે.

પોસ્ટ સમય: જુલાઈ-25-2025